球團生產的過程優化控制

3.3.1鏈篦機-回轉窯機速自適應智能控制系統設計

近年來鏈篦機-回轉窯法焙燒球團礦的工藝發展很快,在2003年和2004年鞍鋼在弓長嶺礦先后建立了兩條年產200萬t球團礦生產線。鏈篦機-回轉窯是一種聯合機組,包括鏈篦機、回轉窯、冷卻機及其附屬設備。生球首先于鏈篦機上干燥、脫水、預熱,而后進入回轉窯內焙燒,最后在冷卻機上完成冷卻。除了各個環節的溫度控制外,鏈篦機、回轉窯和環冷機的機速控制會直接影響球團質量。因為,鏈篦機機速會影響料層厚度,從而影響生球在鏈篦機上的干燥、脫水、預熱效果,回轉窯的機速控制會影響球團回轉窯內的停留焙燒時間和回轉窯的填充率,同樣還冷機的機速控制會影響球團的最終產品質量。目前,在現有的弓礦鏈篦機-回轉窯控制系統中,采用人工根據鏈篦機的料層變化情況,手動調節鏈篦機、回轉窯和環冷機機速,從而造成了球團生產質量受到人為因素的影響,不利于球團生產質量的提高。結合生產實踐,設計基于動態專家控制的鏈篦機機速自動控制系統解決鏈篦機料層厚度的自動控制問題,并且根據鏈篦機機速和料層厚度變化采用智能控制策略實現回轉窯和還冷機的速度自動調節。

3.3.1.1鏈篦機料層厚度控制工藝

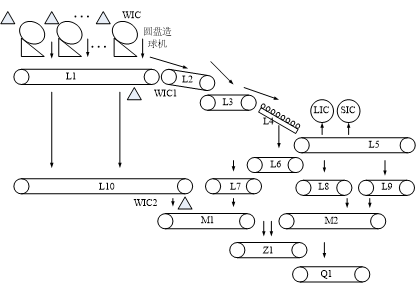

為保持鏈篦機上料層的透氣性和球團溫度控制的穩定性,必須保證規定的球層厚度和球層厚度變化的穩定性。球團布料系統如圖3.8所示,其中L1為送料傳送皮帶、L6~L10、M1、M2、Z1和Q1為返料傳送皮帶,L2為擺動皮帶,L3為寬皮帶,L4為輥式布料器,L5為鏈篦機,WIC為電子稱,WIC1檢測生球料量,WIC2檢測生球的返礦量,SIC檢測鏈篦機機速,LIC檢測鏈篦機料層厚度。原料經過球盤造球機成球,篩去尺寸大的生球,經皮帶傳送在輥式布料器篩去尺寸小的生球后在鏈篦機料層布料,返料經返料傳送皮帶傳送至料倉。

圖3.8球團布料系統

3.3.1.2鏈篦機料層控制策略的分析

目前,弓礦關于鏈篦機料層控制方面采用人工手動控制方法,主要是根據組態畫面的監控數據包括生球料量、鏈篦機料層厚度、當前鏈篦機機速設定值,另外鏈篦機監控畫面中,從輥式布料器到鏈篦機之間的生球布料堆積角也是操作者參考的主要依據。

該方法解決了生球布料量無法直接測得的問題,但由于鏈篦機測厚儀現場安裝位置距離布料點1.5m左右,相對于鏈篦機機速有20s~30s的滯后時間。而且生球生球波動范圍較大、波動的頻率較快,因此該方法在實際應用控制時,當生球料量變化頻率較大時,鏈篦機的機速調整幅度較大、且造成料層厚度周期性變化,不利于溫度控制,控制效果不好。

該方法解決了生球布料量無法直接測得的問題,但由于鏈篦機測厚儀現場安裝位置距離布料點1.5m左右,相對于鏈篦機機速有20s~30s的滯后時間。而且生球生球波動范圍較大、波動的頻率較快,因此該方法在實際應用控制時,當生球料量變化頻率較大時,鏈篦機的機速調整幅度較大、且造成料層厚度周期性變化,不利于溫度控制,控制效果不好。

(3)基于專家知識庫料層控制方法的提出

根據對上述二種方法的分析,鏈篦機料層厚度的控制受到以下幾個因素的影響:

球盤造球機生球產量不穩定造成生球量波動較大,

生球返礦量包含鏈篦機機前返礦和鏈篦機內部返礦,而且測量點安裝位置較遠存在時間滯后的問題,從而無法精確測量并參與控制,

鏈篦機料層厚度測厚點距離鏈篦機機頭有一段距離,厚度反饋有時間滯后的問題存在,

布料機擺動皮帶布料控制的均勻性造成料層厚度波動。

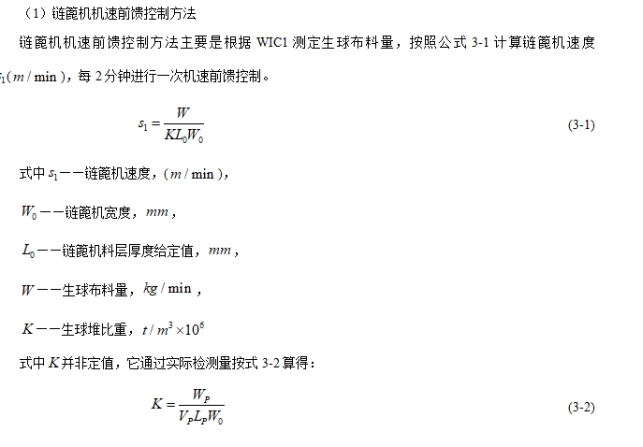

基于上述原因考慮,提出采用鏈篦機機速動態自適應專家控制的厚度前饋控制系統方法,其控制原理圖如圖3.9所示。

圖3.9鏈篦機機速自適應專家控制系統

如圖3.9所示中,專家控制器1主要是由生球料量和球盤數量建立的專家控制系統,通過對現場生球料量和球盤數量的實時數據根據專家規則表輸出鏈篦機機速控制量 。根據料層厚度變化經專家控制器2得到的速度控制量

。根據料層厚度變化經專家控制器2得到的速度控制量 是對控制量

是對控制量 的修正。鏈篦機機速修正后進入機速數據庫,根據機速修正原則更新專家知識庫1的專家知識,實時修改專家控制器1的專家規則。專家規則需要不斷更新的原因是,生球料量自身的波動性和返礦量的不確定性。

的修正。鏈篦機機速修正后進入機速數據庫,根據機速修正原則更新專家知識庫1的專家知識,實時修改專家控制器1的專家規則。專家規則需要不斷更新的原因是,生球料量自身的波動性和返礦量的不確定性。

3.3.1.3自適應專家控制系統的設計

鏈篦機料厚自適應專家控制系統中,其中包含2個專家控制器。專家控制器1的設計首先根據球盤數量建立對應的鏈篦機生球料量與機速的專家規則庫,專家控制規則如下:

專家控制器1的機速自適應修正公式如下:

(3-6)

(3-6)

根據公式3-6計算機速修正值后,更新專家控制器的所有專家規則。

3.3.1.4程序設計和實現

(1)控制軟件結構

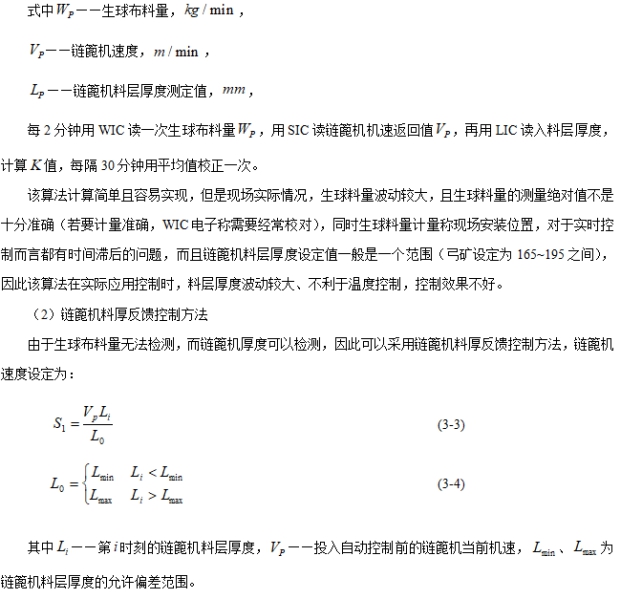

數據采集和處理等功能由原有的監控軟件完成,鏈篦機厚度自適應專家控制軟件系統只需通過OPC接口讀入數據,算法完成后在通過OPC接口下發控制量。應用程序開發工具選擇VB6.0可視化編程工具,是一種可視化的、面向對象和采用事件驅動方式的結構化高級程序設計語言,可用于開發Windows環境下的各類應用程序。在VisualBasic環境下,利用事件驅動的編程機制、新穎易用的可視化設計工具,使用Windows內部的廣泛應用程序接口(API)函數,動態鏈接庫(DLL)、對象的鏈接與嵌入(OLE)、開放式數據連接(ODBC)等技術,可以高效、快速地開發Windows環境下功能強大、圖形界面豐富的應用軟件系統。本系統與WINCC監控軟件的關系如圖3.10所示。

圖3.10控制系統框架示意圖

(2)控制流程

鏈篦機料層厚度專家自適應自動控制流程圖如圖3.11所示,控制流程中主要包含控制系統初始化模塊、球盤變化處理模塊、生球料量—機速專家控制模塊、料層厚度—機速專家控制模塊和生球料量—機速專家控制自適應校正模塊等子程序模塊。其中,控制系統初始化模塊主要完成的功能除了部分數據參數初始化的工作外,還需進行生球料量—機速專家規則數據庫的生成,生球料量、料層厚度對應的專家規則庫算法原理如前所述。另外,根據生產實踐的實際情況專家控制規則庫需要對產量不同時,即球盤的數量發生變化時建立不同的專家規則,因此建立了球盤變化處理模塊以應對球盤變化而進行規則庫的切換工作。

圖3.11鏈篦機料層厚度自動控制程序流程圖

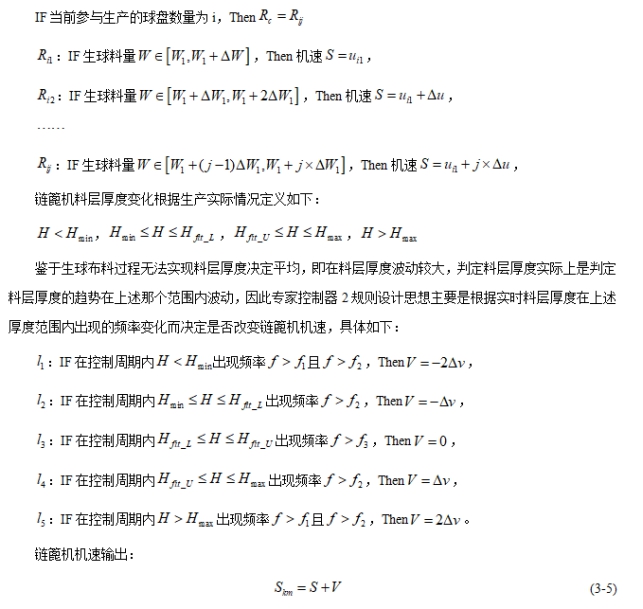

(3)運行結果與分析

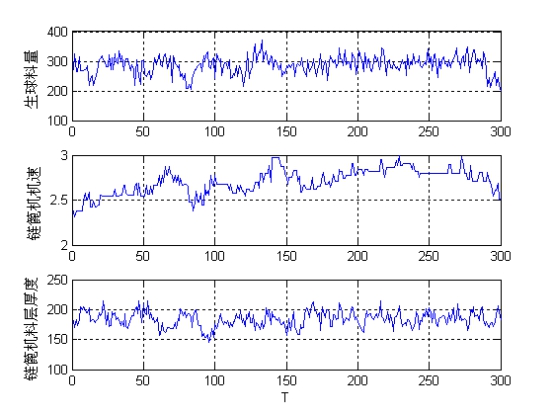

基于自適應專家控制的鏈篦機料厚自動控制系統應用于弓長嶺球團二廠,圖3.12所示的是該系統投入運行某一時間段,鏈篦機料層厚度、機速自動調節的過程。從運行結果可以看出,生產實際情況除了鏈篦機生球料量的波動很大外,生球的返礦量波動也很大,對鏈篦機機速調整和料層厚度控制增加了難度。從數據曲線上分析,在數據時間點50到80之間,生球料量在一定范圍較小變化,而鏈篦機機速卻做了較大的調整和變化,說明在此期間返礦量波動較大。無論怎樣,根據實際的控制效果而言,基于自適應專家控制的鏈篦機料厚自動控制系統很好的適應了工況變化能夠自動調節鏈篦機機速,實現料層厚度的控制目標,減輕了操作工的工作強度和提高了鏈篦機料層厚度的控制精度,為鏈篦機—回轉窯溫度場優化控制打下了基礎。

圖3.12鏈篦機厚度自動調整的生產數據曲線

3.3.1.5小節

現有的鏈篦機—回轉窯控制系統控制方式大多采用人工手動控制方式,球團的生產質量很大程度上取決于現場操作人員的操作經驗、疲勞度和責任心。而基于自適應專家控制的鏈篦機料厚自動控制系統是在總結現場操作者的操作經驗并轉化為專家控制規則基礎上,針對生球料量返礦量檢測存在大滯后,生球料量波動有很大的情況,提出來專家控制規則自整定的方法以實現自動控制。系統的實際運行效果證明該控制方法的有效性,實現了鏈篦機—回轉窯料層厚度自動控制,最終為鏈篦機、回轉窯和環冷機實現三機聯調和鏈篦機—回轉窯溫度場的自動控制打下堅實的基礎。

河南華冠環保科技有限公司專業致力于球團、煉鋼行業,生產的磨機回轉窯運轉率可提高10%以上,產量提高5%~10%,能耗降低20%左右,產能達到50-3000t/d,更加節能環保。如有需求,可直接咨詢18637113703(微信同號),華冠環保科技公司為您竭誠服務,隨時歡迎前來參觀!

專業售后服務!

1、在售前我們可以提供詳細的產品介紹和電子版目錄,可以根據客戶的物料處理要求推薦合適的機型并作出詳細的報價清單,同時還可以提供關于廠房生產車間、機器的運行狀態等視頻,供客戶觀看;

2、當客戶下單以后,華冠技術工程師要去客戶現場勘探,作出詳細的工藝流程布置圖,以及基礎圖;

3、我們隨時安排員工拍照,視頻和跟進客戶設備的生產進度,嚴格控制設備量;

4、設備出廠前我們會試機運行24小時,并提供詳細的檢測報告隨同設備儀器發貨;

5、設備到達現場,我們將免費排售后工程師,到達現場負責客戶安裝調試,直至設備正常生產,并且負責培訓操作人員,客戶完全能自行生產操作方可回公司。

氧化鋅生產線 回轉窯、烘干機

高嶺土生產線 冷卻機、預熱器

活性石灰生產線 除塵器、脫硫塔

氧化鎂生產線 白云石、菱鎂礦

滑石回轉窯 球磨機、棒磨機

鋁礬土生產線 立窯、回轉窯

土壤改良劑生產線 鉀肥、有機肥

固、危廢處理回轉窯 污染土修復、污泥陶粒

破碎機、立式磨機、皮帶輸送機、提升機

給料機、計量稱、包裝機、燃燒系統