|

2500tpd熟料線原料立磨(MPS型)及ATOX50原料立磨操作管理2500tpd熟料線原料立磨(MPS型)及ATOX50原料立磨操作管理 操作指導思想和開磨前的準備工作參見前面MLS型立磨相關論述。 4.1 熱風爐開磨操作 4.1.1 熱風爐給磨機升溫 將磨機熱風擋板、旁路擋板、循環風擋板(設計有此擋板的立磨)關閉,通過磨機出口擋板、EP風機入口擋板來調節熱風爐出口負壓為200~500Pa,同時通過熱風爐油閥開度及冷風擋板、循環風擋板開度來保證磨機按升溫曲線升溫; 4.1.2.1冷磨磨機升溫曲線:

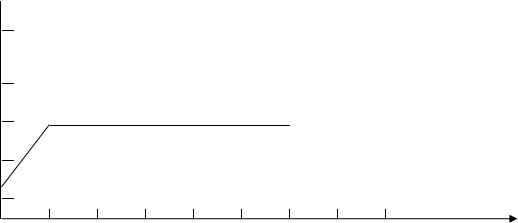

150 120 90℃ 90 60 30 20 40 60 80 100 120 140 160 時間(min) 注:磨機升溫時間為2h。 4.1.2.2 短時間停磨磨機升曲線:

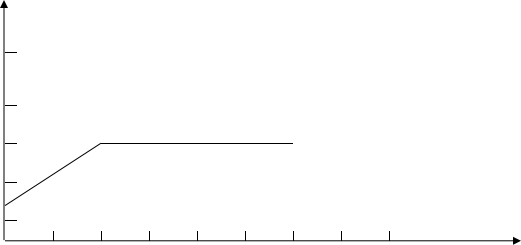

150 120 90℃ 90 60 30 10 20 30 40 50 60 70 80 時間(min) 注:1、磨機升溫時間為1h; 2、根據停磨時間長短,升溫時間可調整。 4.1.3 熱風爐開磨操作 利用熱風爐開磨時,因熱風爐出口氣體溫度較低、風量較小,故此時磨機產量應低設。 4.1.3.1 熱風爐開2500t/d熟料線原料立磨(MPS型)操作 A. 啟動廢氣處理及生料入庫設備,并檢查系統設備是否運行正常; B. 啟動磨機綜合控制柜控制的設備,并檢查各設備是否運行正常; C. 對磨機進行鋪料操作: 鋪料:指磨機首次負荷運轉,要在磨盤上鋪一層50~120mm的物料,磨殼體導向四周填滿物料,現場實施。其步驟為: a. 噴口環上方焊導向板,防止物料由噴口環處漏至刮板腔內,增加工作量; b. 啟動三道鎖風閥; c. 解除磨機喂料組與磨機主電機之間的聯鎖,入磨皮帶速度設定1000rpm,喂料量設定為100t/h,啟動磨喂料組設備向磨內進料; d. 當下到定量物料時,停止下料,將磨內物料輔平及導向錐四周填充滿物料; e. 移去導料板,啟動磨機輔傳,將磨輥轉至物料上,留出空檔; f. 再次啟動喂料組,向磨內進料,然后鋪平; g. 重復以上地過程直至磨內料層達到50~100mm。 D. 開磨前如發現磨內料層不足70 mm,則應對磨機進布料操作,布料操作可由中控實施,具體方法如下: a. 中控操作員關閉旁路擋板, 中控操作員關閉旁路擋板,通過調節磨機出口擋板、EP風機入口擋板、冷風擋板、循環風擋板及磨機入口擋板給磨機拉風,使得磨入口負壓>800Pa , 磨差壓>3500 Pa; b. 通知現場啟動磨機輔傳; c.操作員將入磨皮帶速度設定為1000rpm,喂料量設定為100t /h ,解除磨機喂料組與主電機的聯鎖,啟動磨機喂料組設備向磨內進料; d.當磨內料層達到80~110㎜時,停止磨機喂料組設備向磨內進料; E. 按磨機升溫曲線利用熱風爐對磨機進行升溫; F. 升溫結束后對系統進行調整,準備開磨: 開磨前系統參數設定: 磨機喂料量設定:設計喂料量×60%~80% 研磨壓力設定: 10~12.5Mpa 系統風量設定: 主排風機額定功率×80%~90% 注:旁路擋板關閉,循環風擋板全開,利用冷風擋板保持磨機入口負壓為800~1500Pa,如磨機通風量不足而窯系統可以抽則可將熱風擋板打開部分。 入磨皮帶速度設定:最大速度×80% 選粉機速度設定: 最大速度×60%~80% G. 當以上條件滿足時,將主電機與磨機喂料組設備聯鎖,啟動主電機組設備及磨機喂料組設備。磨機運行后對系統進行調整,要求: 主電機功率: 800~1100KW 磨機振動: 平穩 磨機出口溫度:≥40°C, 根據出磨生料水份決定最低出口溫度 磨機料層厚度 90~110㎜ 選粉機轉速: 根據出磨生料細度進行調整 系統風量: 根據磨機喂料量及生料細度進行調整 4.1.3.2 熱風爐開ATOXA50立磨操作 A. 啟動廢氣處理系統及生灰入庫系統設備,并檢查設備運行是否正常 B. 啟動磨機輔助設備并檢查設備運行是否正常 C. 按磨機升溫曲線利用熱風爐給磨機升溫; D. 在磨機升溫過程中啟動磨機吐渣循環輸送系統設備并檢查設備運行是否正常; E. 啟動磨機主電機,并檢查設備運行是否正常; F. 當磨機升溫結束后,對磨機系統參數進行設定,準備帶負荷: 磨機喂料量設定:磨機設計喂料量×60~80% 研磨壓力設定: 液壓系統允許設定的最小值 入磨皮帶速度 : 最大速度×80% 選粉機速度設定:最大速度×60~80% 系統風量設定: 主排風機額定功率×80%~90% 注:旁路擋板關閉,循環風擋板全開,利用冷風擋板保持磨機入口負壓800~1500Pa,如磨機通風量不足而窯系統可以抽則可將熱風擋板打開部分; 降輥差壓設定:磨機正常風量情況下不帶料差壓+3000Pa G. 當以上條件滿足時,啟動磨機喂料組設備。磨機運行后對系統進行調整,要求: 主電機功率: 2400~2900KW 磨機振動: 平穩 磨機出口溫度:≥50°C,根據出磨生料水份決定最低出口溫度 磨機料層厚度:100~120㎜ 研磨壓力: 根據磨機料層厚度調整 選粉機轉速: 根據出磨生料細度進行調整 系統風量: 根據磨機喂料量及生料細度進行調整 4.2 窯尾廢氣開磨(窯喂料≥100t /h )操作管理 4.2.1 2500t/d熟料線原料立磨(MPS型)操作 4.2.1.1 磨機在熱風爐狀況下運行時,當窯系統升溫時,根據窯系統升溫情況所需風量情況逐漸打開磨機熱風擋板及窯高溫風機入口擋板,旁路擋板關閉; 4.2.1.2 根據磨機出口氣體溫度逐漸增加磨機喂料量,增加系統通風量,減小熱風爐風量,此時可根據磨機主電機功率及磨機料層厚度進行調整,以保持系統穩定; 4.2.1.3 當窯系統進行投料操作時,因系統風量及風溫變化在,磨機工況不穩,磨機中控操作員應集中注意力進行較大幅度調整: A.增加磨機喂料量30~50t/h B.調整磨機入磨皮帶速度,以提高反應速度 ; C.啟動磨機噴水,增加系統的穩定性; D.調整磨機循環風擋板開度、冷風擋板,以保證磨機入口負壓及窯系統高溫風機出口壓; E.根據磨機差壓情況調整選粉機轉速,保持系統穩定。 4.2.1.4 當窯系統投料操作結束后,對磨機系統操作參數進行恢復: 入磨皮帶速度: 最大速度×80%~85% 喂料量: 保證磨機出口溫度≥允許最低溫度,主電機功率為:900~1100KW。 料層厚度: 80~120mm㎜ 選粉裝置轉速: 根據運行時的經驗數據設定 磨機出口氣體溫度≥允許最低溫度 4.2.1.5 隨著窯系統產量的增加,系統風量、風溫逐漸增加,慢慢關閉熱風爐系統,當僅用窯廢氣能使磨機出口溫度≥允許最低溫度時,可關閉熱風爐,若想增加磨機喂料量可推遲關閉 4.2.2 ATOX50立磨操作 4.2.2.1 磨機在熱風爐狀況下運行時,當窯系統升溫時,根據窯系統升溫情況所需風時情況逐漸打開磨機熱風擋板及窯高溫風機入口擋板,旁路擋板關閉; 4.2.2.2 根據磨機出口氣體溫度逐漸增加磨機喂料量,增加系統通風量,減小熱風爐風量,此時可根據磨機主電機功率及磨機料層厚度進行調整,以保持系統穩定; 4.2.2.3 當窯系統進行投料操作時,因系統風量及風溫變化在,磨機工況不穩,磨機中控操作員應集中注意力進行較大幅度調整: a.增加磨機喂料量50~80t/h; b.調整液壓系統的壓力設定的值; c.調整磨機入磨皮帶速度 ,以提高反應速度; d.啟動磨機噴水,增加系統的穩定性; e.調整磨機循環風擋板開度、冷風擋板,以保證磨機入口負壓及窯系統高溫風機出口壓; f.根據磨機差壓情況調整先選粉裝置轉速,保持系統穩定。 4.2.2.4 當窯系統投料操作結束后,對磨機系統操作參數進行恢復: 入磨皮帶速度:最大速度×80%~85% 喂料量: 保證磨機出口溫度≥允許最低溫度,主電機功率為2400-2800KW。 料層厚度: 80~120mm㎜ 選粉裝置轉速: 根據運行時的經驗數據設定 磨機出口氣體溫度≥允許最低溫度 4.2.2.5 隨著窯系統產量的增加,系統風量、風溫逐漸增加,慢慢關閉熱風爐系統,當僅用窯廢氣能使磨機出口溫度≥允許最低溫度時,可關閉熱風爐,如想增加磨機喂料量可推遲關閉。 4.3 正常開磨的操作管理(窯系統滿負荷) 4.3.1 2500t/d熟料線立磨(MPS型)正常開磨操作 4.3.1.1 當熱風爐關閉后,隨著窯系統產量的增加,增加主排風機的風量,同時增加磨機產量; 4.3.1.2 當窯系統滿負荷穩定運行后,對磨系統操作參數進行調整: 研磨壓力: 13~16Mpa之間進行設定,其設定主要考慮液壓系統的密封情況及磨機運行工況; 入磨皮帶速度:最大速度×80%~85%,當磨機系統工況發生變化時調整入磨皮帶速度可加快調整速度,但當磨機系統穩定后一定要將速度調整回來,以便下次調整; 選粉裝置轉速:根據出磨生料細度進行調整,當選粉裝置速度達到最大速度的90%,生料細度仍粗時就要考慮在設備上查找原因; 磨機入口負壓:負壓控制在300~500Pa之間 ,當入口負壓過低時要對整個系統的漏風情況進行檢查處理; 磨機喂料量:當喂料量增加時,磨主電機功率料層厚度、磨機差壓及振動要穩定,如發現其仍上升則產量不易再增加。 4.3.1.3 注意事項: A.磨機正常操作時對參數進行調整的幅度要小,并同窯操溝通,以減小對窯系統的影響,達到窯磨一體化操作; B.磨機操作時首先要保證出磨生料細度、水份合格的前提下加產; C.操作員在操作時,要注意吐渣量的大小,并根據吐渣量的大小對系統風量、產量進行調整; D.當磨機停機時,注意控制電收塵器入口溫度,如溫度過高則打開冷風擋板、出磨擋板,關閉入磨熱風擋板,加大EP風機擋板開度,以降低入電收塵溫度,保護電收塵器; E.加強與現場聯系,保證磨機正常進行。 F.起磨過程中的注意事項:與前面MLS型立磨相同。 4.3.2 ATOX50立磨正常開磨操作 4.3.2.1 當熱風爐關閉后,隨著窯系統產量的增加,增加主排風機的風量,同時增加磨機產量; 4.3.2.2 當窯系統滿負荷穩定運行后,對磨系統操作參數進行調整: 研磨壓力: 10~13Mpa之間進行設定,其設定主要考慮液壓系統的密封情況及磨機運行工況; 入磨皮帶速度:最大速度×80%~85%,當磨機系統工況發生變化時調整入磨皮帶速度可加快調整速度,但當磨機系統穩定后一定要將速度調整回來,以便下次調整; 選粉裝置轉速:根據出磨生料細度進行調整,當選粉機速度達到最大速度的90%,以生料細度仍粗時就要考慮在設備上查找原因; 磨機入口負壓:負壓控制在300~600Pa之間,當入口負壓過低時,要對整個系統漏風情況進行檢查處理; 磨機喂料量:當喂料量增加時,磨主電機功率、料層厚度、磨機差壓及振動要穩定,如發現其仍上升則產量不易再增加; 4.3.2.3 注意事項: A. 磨機正常操作時對參數進行調整時幅度要小,并同窯操溝通,以減小對窯系統的影響,達到窯磨一體化操作; B. 磨機操作時首先要保證出磨生料細度、水份合格的前提下加產; C. 操作員在操作時,要注意吐渣量的大小,并根據吐渣量的大小對系統風量、產量進行調整; D.當磨機停機時,注意控制電收塵器入口溫度,如溫度過高則打開冷風擋板、出磨擋板,關閉入磨熱風擋板,加大EP風機擋板開度,以降低入電收塵溫度,保護電收塵器; E.加強與現場聯系,保證磨機正常運行。 4.3.2.4 ATOX型立磨操作注意事項: 由于ATOX型立磨配有升輥機構,并可以在線調整研磨壓力,操作過程中控制手段較MLS型多,因此操作相對較容易些。ATOX操作難點在于降輥過程,也就是說磨輥由靜止狀態到運轉狀態的轉換過程,容易導致異常振動。 ATOX型磨升溫過程和MLS型磨相同。 當磨機出口溫度達100℃,開始喂料,并逐漸加大拉風 量。也可先拉好風,待物料進入磨內后,逐漸調整入磨風溫。 根據磨機差壓和主排風機電流值,正確判斷磨內料層 厚度,在合適的時間選擇最低研壓降輥,隨時增加磨機噴水量,密切觀察料層厚度和磨機振動值,隨時準備提輥。 根據吐渣斗提電流判斷吐渣量,當吐渣量大時,不宜提產,應先拉風,待吐渣量變小時,再逐漸提產。 當磨內物料較多,起磨因難時,應先排料至緩沖倉,待磨內物料變薄時,再進行開磨。 當磨內料層超過100mm時,先增加研壓,一次性加壓應小于5Mpa,待料降至目標值時,再進行提產步驟。 停磨時應先降選粉機轉速,再減少抽風量,盡量減少磨內細粉量,為下次開磨打基礎。 當停磨時窯尾廢氣應走旁路,盡量不讓風走磨內,防止磨內變成沉降室,為下次開磨創造條件。 調整風量、喂料量、選粉機轉速的方法和MLS磨方法相同,只不過ATOX磨多一個升輥措施和加、減研壓措施。

河南華冠環保科技有限公司專業致力于廢棄物處理、資源再利用、土壤修復,土壤改良劑行業,生產的立式磨機運轉率可提高10%以上,產量提高5%~10%,能耗降低20%左右,產能達到50-3000t/d,更加節能環保。如有需求,可直接咨詢18637113703(微信同號),華冠環保科技公司為您竭誠服務,隨時歡迎前來參觀! 專業售后服務!

氧化鋅生產線 回轉窯、烘干機 高嶺土生產線 冷卻機、預熱器 活性石灰生產線 除塵器、脫硫塔 氧化鎂生產線 白云石、菱鎂礦 滑石回轉窯 球磨機、棒磨機 鋁礬土生產線 立窯、回轉窯 土壤改良劑生產線 鉀肥、有機肥 固、危廢處理回轉窯 污染土修復、污泥陶粒 破碎機、立式磨機、皮帶輸送機、提升機 給料機、計量稱、包裝機、燃燒系統 |