|

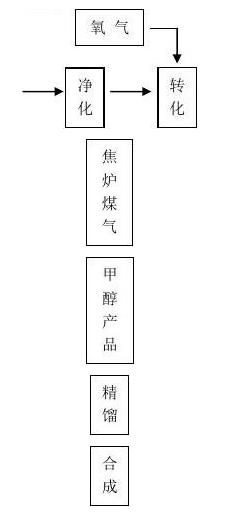

焦爐煤氣的綜合利用技術焦爐煤氣的綜合利用技術 焦爐煤氣的綜合利用技術 摘要:我國的焦化企業每年會生產一千多億立方米的焦爐煤氣,其中20%左右的焦爐煤氣直接放散燃燒。為了充分、合理利用焦爐煤氣這種資源,文章列舉了焦爐煤氣發電、制取氫氣、生產甲醇及直接還原鐵四種應用技術進行分析,指出焦爐煤氣的綜合利用是發展的必然趨勢。 關鍵詞:焦爐煤氣;綜合利用;能源 中圖分類號:TQ 542 文獻標識碼:A 文章編號: The Comprehensive Utilization Technology of Coke Oven Gas Abstract:Our country's coked enterprise will produce more than 1000 hundred million cubic meters coke gas every year, 20% about coke gas will diffuse the combustion directly. For full, reasonable use coke gas this resources, the article enumerated the coke gas electricity generation, the system to take the hydrogen, the production methyl alcohol and the direct reduced iron four kind of applied technology carries on the analysis, pointed out that the coke gas the comprehensive utilization was the development inevitable trend. Key words:Coke gas; Comprehensive utilization; Energy 我國是世界鋼鐵大國之一,焦炭的產量也位居世界前列,且一直呈增長趨勢,2000 年的焦炭產量為1.22 億t,2006 年焦炭產量為2.33 億t,到2009 年增長到了3.53 億t。在生產焦炭的同時會產生大量焦爐煤氣,如果按照生產1 t 焦炭產生430 m3 焦爐煤氣計算, 2009 年我國全年焦爐煤氣發生量可達1517.9億m3,其中70%左右的焦爐煤氣用于企業自用、商用及城市居民用氣,剩余的焦爐煤氣則直接燃燒放散到大氣中,不僅造成了能源浪費,而且污染了周邊環境。據專家計算,我國每年燃燒放散到大氣中的焦爐煤氣量,相當于國家“西氣東輸”設計年輸氣量的兩倍以上【1】。因此,焦爐煤氣的回收利用對實現我國資源的循環利用和經濟的可持續發展具有重要意義。 1 焦爐煤氣的組成 煙煤隔絕空氣加熱到950~1050℃,經過干燥、熱解、熔融、黏結、固化、收縮等過程最終制得焦炭,這一過程叫高溫煉焦。煉焦除了可以得到固體產品---焦炭外,還可以得到液體產品---焦油,氣體產品---荒煤氣(也稱粗煤氣)。荒煤氣經過電捕焦油器脫除焦油、濕法脫硫、酸洗脫氨、洗油脫苯后成為凈焦爐煤氣。凈煤氣的組成如表1-1所示【2】。 表1 凈焦爐煤氣的組成 名稱組成/% (H2)、(CH4)、(CO)、(N2)、(CO2)、(C n H m)、(O2) 干煤氣54~59 24~28 5.5~7 3~5 1~3 2~3 0.3~0.7 2 焦爐煤氣的利用 2.1發電 焦爐煤氣屬于中熱值煤氣,其低發熱值為17~19MJ/m3。常見的焦爐煤氣發電方式有蒸汽輪機發電、燃氣輪機發電和內燃機發電三種【3】。 蒸汽輪機發電是鍋爐直接燃燒焦爐煤氣生產蒸汽,利用蒸汽輪機驅動發電機發電。蒸汽輪機發電是一種傳統的煤氣發電技術,效率較低,但單機功率較大,適合建立大規模的燃氣電站。 燃氣輪機發電是通過壓氣機渦輪將空氣壓縮,高壓的空氣在燃燒室與焦爐煤氣混合燃燒,使空氣急劇膨脹做功,從而推動動力渦輪旋轉做功來驅動發電機發電。燃氣輪機發電,設備在性能及可靠性方面較差,發電效率不超過30%,采用燃氣和蒸氣聯合循環發電時,發電效率高達45%,這是今后焦爐煤氣發電的發展趨勢。 內燃機發電是用煤氣直接燃燒驅動燃氣輪機進行發電。其工作原理與汽車發動機相似,需要火花塞點火,由于內燃機氣缸內的核心區域工作溫度可以達到1 400℃,使其效率大大超過了蒸汽輪機和燃氣輪機。燃氣內燃機的發電效率為30%~40%,一般可以達到35%。國內焦爐煤氣內燃發電機組單機功率一般在500~2000 kW,該種發電方式單機功率相對小,建站靈活,為目前國內焦爐煤氣發電采用的主要方式。 2.2生產甲醇 當今,甲醇已成為十分重要的有機化工原料之一,甲醇的深加工產品已達120余種。隨著能源結構的改變,甲醇又可以作為清潔能源或汽油的添加劑等,需用量十分巨大。甲醇合成已成為我國重要的產業之一。 焦爐煤氣組分本身含有甲烷24%~28%,簡單的轉化就可以滿足甲醇合成氣的比例要求。數據表明,2000-2200m3焦爐煤氣可生產1t甲醇。通過對我國特定地區相同規模的焦爐煤氣、天然氣、煤為原料制甲醇的消耗成本投資比較可以發現,焦爐煤氣制甲醇具有明顯優勢。以年產20萬噸甲醇為例,三種原料的比較如表1-2所示。 表2 不同原料合成甲醇的比較 原料類別煤天然氣焦爐煤氣 消耗 1.5 t/t 1000m3/t 2040m3/t 單價360元/t 0.7元/tm30.12元/tm3原料成本540元/t 700元/t 244.8元/t 完全成本1100元/t 1000元/t 800元/t 投資 6.0億元 4.0億元 4.5億元 觀察表1可以發現,焦爐煤氣中除含有一定量的H2、CO、CO2外,還含有近30%的烴類氣體(主要是CH4),而這些烴類氣體只有通過轉化才能用于合成甲醇。目前,焦爐煤氣甲烷轉化工藝主要有催化氧化轉化法、非催化轉化法、蒸汽轉化法三種。由于催化氧化轉化法流程短,投資低,目前國內常用,焦爐煤氣制甲醇的工藝流程如圖1所示【4】。

圖1 焦爐煤氣純氧催化轉化法制甲醇工藝流程圖 2.3生產氫 由表1可知,焦爐煤氣組分本身含有氫氣54%~59%,簡單的分離就可以獲得氫氣。采用變壓吸附技術(PSA)可從焦爐煤氣中提取高純度(99.9%左右)的氫氣。中國武鋼硅鋼廠、寶鋼冷軋廠、石家莊焦化廠、邯鋼相繼建成了焦爐煤氣變壓吸附制氫裝置,制氫成本僅相當于電解水成本的1/3~1/4【5】。也可以將焦爐煤氣重整轉化為合成一氧化碳和氫氣,再通過水煤氣變換反應將焦爐煤氣轉化成為氫氣。 氫氣既可以作為能源,廣泛應用于航天、汽車制造等行業,又可以作為化工原料,用于石油化工加氫裂解、生產雙氧水、合成氨等化工生產過程。目前,國內石家莊焦化廠就有10萬t/a的過氧化氫生產線。 2.4直接還原鐵 直接還原鐵(DRI-Direct Reduced Iron)又叫海綿鐵,是精鐵粉或氧化鐵在爐內經低溫還原形成的低碳多孔狀物質,其化學成分穩定,雜質含量少,主要用作電爐煉鋼的原料,也可作為轉爐煉鋼的冷卻劑,如果經二次還原還可供粉末冶金用。 直接還原鐵的生產工藝有煤基和氣基兩大類,目前工業上大多采用的是氣基法。氣基法使用的還原劑主要是天然氣。天然氣經重整后,主要成分CH4 分解為(CO H2),用來直接還原鐵。但受地域限制及不斷上漲的天然氣價格的影響,其生產成本不斷升高,而焦爐煤氣中H2和CH4的體積分數分別為54%~59%和24%~28% ,熱裂解后即可得到廉價的還原性氣體(φ(H2 CO) >90% )。用焦爐煤氣替代天然氣生產DR I,既解決了氣源問題,又使焦爐煤氣得到了高效利用,因此該項目已經成為當前科研工作者們的研究焦點。 3 結語 焦爐煤氣的綜合利用前景十分廣闊,從焦爐煤氣中提煉出的數百種化工產品,不但延長了煉焦綜合利用的產業鏈,還將焦爐煤氣轉化為高附加值的產品。但是,焦爐煤氣的深度凈化以及化工產品的提取、回收、利用等都涉及到了資金的投入,直接關系到企業的經濟效益。因此新建工程必須先進行經濟分析,采用的有效工藝流程,得到理想的經濟收益。 參考文獻 [1]姚維學,付再華,劉同飛等.焦爐煤氣的綜合利用[J].河北化工,2009,32(12):34-36. [2]何建平主編.煉焦化學產品回收與加工[M].化學工業出版社,2005. [3]張建雋.剩余焦爐煤氣利用途徑[J].河北化工,2009,32(6):25-27. [4]李克兵,陳健.焦爐煤氣和轉爐煤氣綜合利用新技術[J].化工進展,2010,29:325-327. [5]王瑾輝.變壓吸附制氫技術在邯鋼冷軋工程中的應用[J].冶金動力,2006,(1):53-56.

河南華冠環保科技有限公司在國內有10余條焦爐尾氣回轉窯生產線業績,處理量有200-600噸石灰、鋁礬土、鐵礦每天產能,回轉窯規格從φ2.0---φ4.0米,長度40米--60米的。在國內安鋼、舞鋼、日照鋼鐵、唐山、邯鄲、成都、有大量成功案例,可技術轉讓,可出售設備,產品。 河南華冠環保科技有限公司專業致力于資源再利用、石灰、鋁礬土等行業,生產的回轉窯運轉率可提高10%以上,產量提高5%~10%,能耗降低20%左右,產能達到50-500t/d,更加節能環保。如有需求,可直接咨詢18637113703(微信同號),華冠環保科技公司為您竭誠服務,隨時歡迎前來參觀!

專業售后服務!

上一篇污染土壤修復下一篇高嶺土的深加工及開發應用現狀 |