|

耐火制品耐火制品 耐火材料 耐火制品(refractory products)

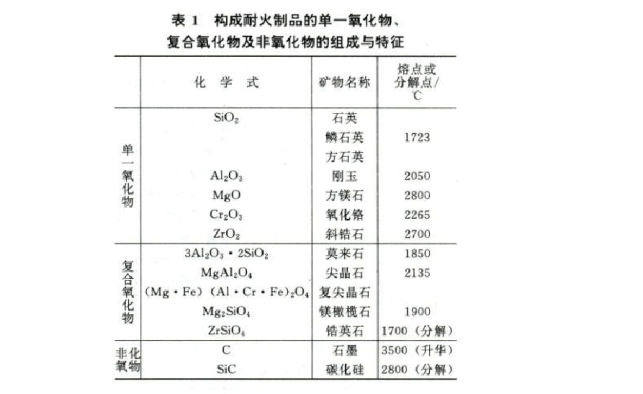

用耐火原料制成的致密、定形耐火材料。耐火制品在耐火材料總產量中所占比例最大(50%~80%),主要用于鋼鐵、有色金屬冶煉、玻璃、水泥、陶瓷、石油化工、軍工等工業部門和高溫技術領域。特別是多使用在爐窯關鍵部位和關鍵生產工藝環節,直接影響工業爐窯的使用壽命、產品質量、生產效率和經濟效益。耐火制品與冶金和其它傳統高溫工業相伴產生,相互促進,共同發展。往往是在新型耐火制品的推動下,這些工業的新技術才得到迅速發展。 耐火制品的主要性能與其礦物組成密切相關。構成耐火制品的有單一氧化物、復合氧化物及非氧化物。其組成與特征見表1、2。 表2耐火制品的組成與特征 名稱 主成分 伴隨成分 特 征 硅磚 鱗石英、方石英 玻璃體 1.高溫強度大;2.有殘存膨脹;3.低溫異常膨脹,高溫膨脹 系數小 粘土磚 方石英、莫來石 玻璃體 1.熔渣滲透小;2.容易制成復雜形狀的制品;3.價格較低 高鋁磚 莫來石、剛玉 玻璃體 1.高耐火性;2.強度大;3.抗各種熔渣侵蝕;4.密度大;5. 熱導率較大 剛玉磚 剛玉 莫來石、玻璃體 1.耐火度高;2.機械強度大;3.抗各種爐渣侵蝕;4.密度大; .熱膨脹系數和熱導率較大 鎂磚 方鎂石 硅酸鹽(橄欖石) .高耐火性;2.高溫強度高;3.抗堿性渣侵蝕性好;4.抗熱 震性差 白云石磚 方鎂石、氧化鈣 硅酸鹽 1.高耐火性;2.高溫強度高;3.抗堿性渣侵蝕好;4.抗水化 性差;5.熱膨脹率大 尖晶石磚 尖晶石 方鎂石 1.高耐火性;2.高荷重軟化溫度;3.良好的抗熱震性;4.對 還原氣氛s02/s03,對Kz()/Na20抗侵蝕性好 鋯英石磚 鋯英石 玻璃體、斜鋯石 1.抗熱震性和抗酸性渣侵蝕性好;2.密度大 鎂碳磚 方鎂石、石墨 、Si、SiC 1.高耐火性;2.抗爐渣侵蝕性好;3.高溫強度大;4.抗熱震 性好;5.抗氧化性弱 鋁碳磚 剛玉石墨 A1Mg、A1Si、SiC 1.高耐火性;2.抗熱震性好;3.耐蝕性好;4.抗氧化性弱 鋯碳磚 立方氧化鋯石墨 1.高耐火性;2.高耐蝕性;3.抗熱震性好;4.密度大;5.抗 氧化性弱 簡史 人類生產和使用耐火制品淵源甚早,大體可分為早期的耐火制品,1900年至1950年期間發展的耐火制品和1951年至1990年期間發展的耐火制品3個階段。 早期的耐火制品耐火制品的起源可追溯到1615年。在英國,用斯淘爾布里奇(Stourbridge)粘土和康瓦爾(Conwall)的卡伊拉粘土制造粘土磚,用于砌筑窯爐;用粘土制造的坩堝用于熔化玻璃。到16世紀,英國用耐火砂巖筑爐,推動了金屬工業的發展。同時,英國布里斯托爾(Brm01)將粘土磚成功地應用于銅精煉爐,并傳播到歐洲大陸。 1822年,英國人楊(w.w.Young)首先用南威爾士(Shouth Wales)尼思各(Vale of Neath)的迪納斯(Dinas)砂巖為原料制成硅磚。堿性耐火材料是與堿性轉爐同時出現的。1866年法國卡農(Carnon)報導了制造鎂磚的方法。同年英國開始制造鉻磚。1878年,托馬斯(s.G.Thomas)和吉爾克里斯特(D.Gilchrist)用焦油結合白云石作轉爐內襯,加入石灰造磷酸鈣渣用以脫磷。將高磷鐵水煉成了鋼。托馬斯堿性轉爐煉鋼法的成功也推廣到平爐。于是,帶蓄熱室的堿性平爐得到發展。1884年,用焦油結合白云石磚作爐底的堿性平爐在英國建成。 1900年至1950年期間發展的耐火制品1900年哈克(H.A.Harker)提出用ZrO2作耐火材料,英國舍菲爾德(Shefield)大學國家物理試驗室用氧化鋯制磚。但是,由于伴隨ZrO2單斜晶與四方晶的相變產生的體積變化,未制成可應用的制品。1903年碳化硅磚研制成功,并在法國和比利時的鋅蒸餾爐上開始使用。1908年硅磚首次用來砌筑焦爐,取得了強化煉焦操作、提高焦炭質量、縮短結焦時間的良好效果。1913年美國麥卡勒姆(Mecallum)首次制成鐵殼不燒鎂磚。1915年英國魏納姆(Wynam)獲得制造含鉻礦20%~80%的鉻鎂磚專利。1921年美國用含Al2O3 68%~74%和高Fe2O3•TiO2的高鋁礬土作原料制成莫來石熔鑄磚,并用于玻璃熔窯側墻。1925年英國開始用藍晶石熟料制造高鋁磚,并用于玻璃熔窯。1927年拉夫(O.Ruff)和埃伯爾特(F.Ebbert)制成了穩定化氧化鋯制品。1928年美國楊曼(Yongman)制成化學結合鎂磚。1929年德國高爐爐底和爐腹開始使用碳磚。1931年在美國、德國和英國的市場上同時出現鉻鎂磚。1933年德國在全堿性平爐上使用鉻鎂磚獲得成功。1935年蘇聯首次制造高鋁磚。同年,日本用中國唐山古冶產的高鋁礬土作原料制造了高鋁磚。同時,美國用藍晶石制造的成分接近莫來石的磚廣泛用于玻璃熔窯。美國金剛砂公司首次制成熔鑄氧化鋁磚,并命名為莫諾佛拉克斯(Monofrax)。1936年美國制造了含ZrO2 20%的鋯莫來石熔鑄磚。1937年含β—Al2O3的Monofrax—M、含a—Al2O3尖晶石的—K均獲得了生產特許。該類磚用于鈉鈣玻璃熔窯澄清池側壁。1940年美國將平爐爐頂硅磚中Al2O3含量降至0.35%,并作為美國平爐爐頂用的標準產品。1941年美國科爾哈特公司制成Al2O3一ZrO2一SiO2(簡稱AZS)熔鑄磚,命名為柯爾哈特ZAC,即33號AZS熔鑄磚。該磚用于玻璃熔窯可提高使用壽命2~4倍。1947年研制成抗熱震性較好的部分穩定化的ZrO2制品。 1951年至1990年期間發展的耐火制品1951年中國首次使用純的大結晶江密峰脈石英(SiO2大于99%、Al2O3 0.3%左右)制成優質平爐頂硅磚,并應用于大型平爐爐頂。1952年美國科爾哈特公司取得了制造熔鑄鎂鉻磚的兩項專利。工業生產的熔鑄鎂鉻磚主要由55%MgO和45%鉻礦組成。 1953年中國開始用天然高鋁礬土制造高鋁磚。1956年中國制成鎂鋁磚,并成功地應用于平爐爐頂。1958年中國開始生產碳磚,并用于高爐爐底、爐缸。1959年中國制造的高鋁磚已廣泛地應用于電爐、平爐、高爐和澆鋼系統。1960年~1962年法國電熔耐火材料公司發展了氧化法熔鑄鋯剛玉磚(AZS磚)。1961年美國市場開始出售直接結合鎂鉻磚。1962年美國開發了再結合鎂鉻磚。 自20世紀60年代中期以來,Si3N4;結合SiC磚、β—SiC結合SiC磚、Si2ON2結合SiC磚得到了發展。1970年日本開始生產鎂碳磚,并用于電爐熱點及渣線部位。1971年美國在高爐風管區試用SiC磚。1971年日本首先將鎂尖晶石磚用于立波爾窯。此后,又在2座水泥回轉窯過渡帶使用,其壽命為鎂鉻磚的1.5~2.0倍。70年代中,英國制成全合成鎂鉻磚。日本在50t超高功率電爐上使用鎂碳磚。70年代末,歐洲在回轉窯上開始使用鎂尖晶石磚。中國開始制造鎂碳磚,并在5t電爐上與水冷塊配合使用。80年代初期,開發了帶側壁狹縫的鋁碳質浸入式水口和鋁碳滑板。同時,還開發了Sialon結合SiC磚。80年代中期,日本開發了帶ZrO2一C質渣線套的鋁碳鋯碳復合水口。80年代末,日本開發了不含SiO2的鋁鋯碳滑板和含硅石粉約7%的新型鋯英石磚。同時,蘇聯開發了ZrO2含量為45%和50%的AZS熔鑄磚,日本還采用加入磷的化合物、調整Al2O3/SiO2小于1的方法,發展了含ZrO293%以上的氧化鋯熔鑄磚。90年代以來,美國開發了致密的抗熱震鋯英石磚,并應用于玻璃纖維熔化爐,同時還開發了細晶粒、高密度的鋯英石氧化鋯定徑水口鑲襯。 分類 通常耐火制品的分類方法有:按主要化學礦物組成分類;按化學性質分類;按制造時加熱程度分類;按用途分類;按耐火度分類等。 按主要化學礦物組成分類 以含SiO2為主的稱為硅質耐火制品,以含 —Al2O3為主的稱為剛玉質耐火制品,以含MgO為主的稱為鎂質耐火制品。 按化學性質分類 在高溫下與堿性爐渣起化學反應的屬酸性耐火制品;以氧化鎂、氧化鈣為主要成分的屬堿性耐火制品,在高溫不與酸性渣和堿性渣起化學反應的屬中性耐火制品。 按制造時加熱程度分類 燒成耐火制品,熔鑄耐火制品,不燒耐火制品。 按用途分類 高爐用、平爐用、轉爐用、連鑄用、玻璃窯用、水泥窯用耐火制品等。 按耐火度分類 普通耐火制品(1580~1770℃),高耐火制品(1770~2000℃),特高耐火制品(2000℃以上)。 本書按耐火制品的化學礦物組成,將耐火制品分為:(1)硅鋁系耐火制品,包括SiO2一Al2O3二元系相圖自主成分含SiO2100%至主成分含Al2O3 100%的所有耐火制品;(2)堿性耐火制品,以堿性氧化物為主成分的耐火制品;(3)含鋯耐火制品;(4)含碳耐火制品,含游離碳或化合碳的耐火制品。 原料及其特點制造耐火制品的耐火原料是耐火度大于1580℃的天然原料和合成原料。天然原料包括硅石、葉蠟石、粘土、高嶺石、焦寶石、鋁土礦、紅柱石、藍晶石、硅線石、菱鎂礦、白云石、堇青石、蛇紋石、鉻鐵礦、鋯英石和石墨等;合成原料包括剛玉、莫來石、海水鎂砂、電熔鎂砂等。 無論是天然原料還是合成原料,耐火度均大于1580 ℃。原料中的主要礦物基本上是晶體礦物。如天然原料中的粘土主要含高嶺石;鋁礬土主要含一水硬鋁石或一水軟鋁石、三水鋁石;菱鎂石、白云石分別主要含碳酸鎂和碳酸鎂與碳酸鈣的 復鹽;合成原料如合成鎂砂主要含方鎂石;板狀剛玉主要含a—Al2O3;碳化硅砂主要含a—SiC等。耐火原料在生產耐火制品的過程中,其主成分或化學性質基本上無變化,清楚地顯示了耐火原料與耐火制品有極其密切的關系。 制造工藝及其特點 用來制造耐火制品的天然礦物原料通常要經過烘干(或煅燒)、破碎、粉碎、篩分、配料、混練、成型、干燥、燒成、檢查、包裝等工序,制成合格的產品。需要加熱處理的原料可用豎窯或回轉窯煅燒,亦可采用電弧爐制成電熔料。根據原料的塊度,先經顎式破碎機粗碎,再經對輥破碎機(或輪碾機、圓錐破碎機或反擊式破碎機)進行中碎,細粉可用球磨機、振動磨或氣流磨加工。通常,半干法成型設備為摩擦壓磚機或液壓機;可塑成型所用設備為擠泥機;等靜壓成型所用設備為等靜壓機;振動成型設備為振動臺。坯體干燥的熱工設備有干燥炕、室式干燥器、隧道干燥器和電熱干燥器等。常用的耐火制品燒成設備有倒焰窯、隧道窯。 有重要用途的優質耐火制品的生產工藝通常有以下特點:(1)精料。主要是高純度、高密度、高的體積穩定性;(2)精配。配料比例準確,特別是加入量少的輔助原料,要用工業天平稱量;(3)精混。采取預混措施外,混練中務使各組分、顆粒級配、結合劑等在泥料中的配比要完全一致;(4)高壓成型。有的要求在成型模具中的泥料各部位受到同樣壓力,一般為200~250MPa,有的還要求有真空排氣裝置;(5)合理的高溫燒成條件。如直接結合鎂鉻磚在1700~1900℃燒成,重結晶碳化硅磚在隔絕空氣條件下,在2500 ℃燒成,鋁鋯碳滑板磚埋碳在1350℃燒成;(6)機械加工。包括車、刨、銑、鉆、磨等,有的還要求精細加工; (7)無損探傷。連鑄用滑動水口的滑板磚、長水口、浸入式水口等,一般都要求進行x射線探傷,保證每個耐火制品完好,確保使用萬無一失。 制品 按照耐火制品的化學礦物組成,將耐火制品分為硅鋁系耐火制品、堿性耐火制品、含鋯耐火制品、含碳耐火制品4類。硅鋁系耐火制品包括硅磚、半硅磚、粘土磚、高鋁磚、莫來石磚、剛玉石號:堿性耐火制品包括鎂磚、鎂鋁磚、鎂鉻磚、白云石磚、鎂白云石磚、鎂硅磚;含鋯耐火制品包括鋯英石磚、氧化鋯磚、鋯剛玉磚、鋯莫來石熔鑄磚;含碳耐火制品包括鋁碳磚、鎂碳磚、鋯碳磚、鎂鈣碳磚、粘土石墨制品、碳化硅磚、碳磚。 硅磚 以氧化硅(SiO2)為主要成分的耐火制品。硅磚是酸性耐火制品,制造硅磚的主要原料是硅石。硅磚的耐火度1690~1710 ℃,荷重軟化開始溫度1620~1690℃,真密度2.31~2.36g/cm3。依據不同要求,硅磚可用于焦爐、高爐熱風爐和玻璃熔窯大石玄。熔融石英可用來制造浸入式水口。 半硅磚 Al2O3含量為15%~30%的硅酸鋁耐火制品。制造半硅磚的原料為含石英雜質的粘土、原生高嶺土和葉蠟石。半硅磚體積穩定、對酸性渣有良好的抗渣性。因此可用于焦爐、酸性化鐵爐、煙道、盛鋼桶內襯、流鋼磚、鐵水罐等。 粘土磚 Al2O3含量為30%~48%的耐火制品。制造粘土磚的主要原料為耐火粘土。粘土磚的耐火度1580~1750 ℃,荷重軟化開始溫度1300~1400℃。粘土磚的抗熱震性較好,在1100℃水冷條件下,一般均大于10次。粘土磚可用于高爐、熱風爐爐襯、盛鋼桶內襯和澆鋼系統等。 高鋁磚 Al2O3 含量大于48%的耐火制品。制造高鋁磚的主要原料是鋁土礦。根據Al2O3 含量的不同,將高鋁磚分為LZ一75,LZ一65,LZ一55,LZ一484個牌號。高鋁磚的高溫機械性能不僅與Al2O3 含量有關,還決定于物相組成、存在狀態和數量。牌號為LZ一65、Lz一55的高鋁磚,主晶相莫來石呈交叉網絡結構,因而具有良好的高溫強度。牌號為LZ一75的高鋁磚,盡管Al2O3 含量較高,主晶相a—Al2O3呈粒狀或柱狀存在,在高溫和應力作用下,玻璃液相使剛玉相產生滑移,引起結構變形,因而高溫機械強度下降。高鋁磚可用于高爐、熱風爐、電爐頂,亦可用于盛鋼桶內襯、袖磚、塞頭、水口及座磚。還可用于滑動水口和透氣塞。 莫來石磚 以莫來石為主晶相的耐火制品。莫來石有a型與β型之分。分子式為3Al2O3•2SiO2時為a莫來石;分子式為2Al2O3•SiO2時為β一莫來石。莫來石磚的耐火度1850℃。莫來石磚的荷重軟化溫度高、高溫蠕變率低、抗熱震性好、耐酸性渣侵蝕性強。因此,莫來石磚可用于高風溫熱風爐、魚雷車渣線部位、煉鋼電弧爐爐頂等。 剛玉磚 以剛玉(a—Al2O3)為主晶相的耐火制品。制造剛玉磚的主要原料為工業氧化鋁。剛玉磚分為燒結剛玉磚、熔鑄剛玉磚、電熔剛玉再燒結磚3種。剛玉磚的高溫機械強度高、耐腐蝕、耐磨損、抗氧化,因此,剛玉磚可用在高溫隧道窯燒成帶、玻璃池窯出料槽、爐外精煉多子L透氣塞。 鎂磚 以方鎂石為主晶相的堿性耐火制品。鎂磚分為燒結鎂磚與不燒鎂磚兩類。燒結鎂磚分為直接結合鎂磚、再結合鎂磚、硅酸鹽結合鎂磚。不燒鎂磚分為化學結合鎂磚和瀝青結合鎂磚。制造鎂磚的原料為MgO含量大于89%的鎂砂和 含量為96%以上的高純鎂砂。硅酸鹽結合鎂磚的荷重軟化溫度1520~1600℃,直接結合鎂磚的荷重軟化溫度可達1800℃。鎂磚耐堿性渣的侵蝕,不耐酸性渣的侵蝕。鎂磚的抗熱震性較差,在850℃和水冷條件下,鎂磚的抗熱震性僅為1~2次。鎂磚的抗水化性較差,遇水易水化,產生裂紋并降低其強度。鎂磚可用于電爐爐墻和爐底、氧氣轉爐永久襯、混鐵爐、有色冶煉爐的爐墻等。 鎂鋁磚 以方鎂石為主晶相,以鎂鋁尖晶石為基質的堿性耐火制品。制造鎂鋁磚的主要原料是鎂砂和工業氧化鋁或特級高鋁礬土熟料。鎂鋁磚的抗熱震性較好,荷重軟化溫度較高。鎂鋁磚是中國于1956年試制成功的,并首先應用于煉鋼平爐爐頂。 鎂鉻磚 以方鎂石和鎂鉻尖晶石為主晶相的堿性耐火制品。制造鎂鉻磚的主要原料為鎂砂和鉻礦。根據所用原料和制造工藝的不同,鎂鉻磚可分為直接結合鎂鉻磚、再結合鎂鉻磚、半再結合鎂鉻磚、預反應鎂鉻磚、熔鑄鎂鉻磚和不燒鎂鉻磚。鎂鉻磚的抗熱震性好、高溫下體積穩定、荷重軟化溫度高。鎂鉻磚可用于煉鋼電爐渣線部位和側墻熱面、平爐爐頂、隔墻和端墻、真空處理裝置的易損部位以及煉銅轉爐、水泥回轉窯和玻璃熔窯蓄熱室等。 白云石磚 以白云石為主要原料制成的耐火制品。白云石是碳酸鎂和碳酸鈣的復鹽。通常含有40%以上的CaO和30%以上的MgO。白云石磚包括焦油白云石磚、燒成油浸白云石磚和穩定性白云石磚3種。白云石磚有較好的抗渣性和高溫力學性能。穩定性白云石磚具有較好的抗水化性能,可用于平爐爐底。焦油白云石磚抗熱震性較好,可用于轉爐爐襯。燒成油浸白云石磚亦可用于砌筑轉爐爐襯。 鎂硅磚 含方鎂石(MgO)和鎂橄欖石(2MgO•SiO2)的鎂質耐火制品。制造鎂硅磚的主要原料是高硅鎂砂。鎂硅磚的荷重軟化溫度較高,抗熱震性較好,但抗渣性較差。鎂硅磚可用于軋鋼均熱爐爐底、加熱爐爐底、煉鋼平爐蓄熱室格子磚。 鋯英石磚 以鋯英石為主要原料制造的耐火制品。鋯英石即硅酸鋯(ZrSiO4),是含有氧化鋯(ZrO2)和氧化硅(SiO2)的化合物。鋯英石磚荷重軟化溫度較高,抗熱震性、抗爐渣侵蝕性和抗玻璃液侵蝕性較好。因此,鋯英石磚可用作盛鋼桶內襯、連鑄水口等,亦可用作玻璃池窯窯底大磚和上部結構襯磚。 氧化鋯磚 以氧化鋯(ZrO2)為主要成分的耐火制品。氧化鋯有單斜晶型、四方晶型和立方晶型3種晶型。各晶型之間有晶型轉化現象。單斜晶型氧化鋯轉變為四方晶型氧化鋯時伴有體積變化。立方晶型氧化鋯為穩定晶型。為了制取穩定化氧化鋯,通常加入CaO、MgO或Y2O3等。制造氧化鋯磚的原料是穩定化或部分穩定氧化鋯。氧化鋯磚有較高的熔點,耐酸侵蝕性和耐堿侵蝕性較強。氧化鋯磚可用作連鑄用定徑水口,亦可用作浸入式水口和長水口渣線套。熔鑄氧化鋯磚可用于玻璃熔窯流液孔洞和側墻。 鋯剛玉磚 氧化鋯(ZrO2)含量為33%~45%的耐火制品。鋯剛玉磚分為熔鑄鋯剛玉磚和燒結鋯剛玉磚。制造鋯剛玉磚的主要原料是鋯英石精礦和工業氧化鋁。鋯剛玉磚可用于玻璃熔化池窯側墻和上部結構等部位。 鋯莫來石磚 以鋯英石和工業氧化鋁為原料的耐火制品。鋯莫來石磚為熔鑄制品,氣孔率低、體積密度大,耐玻璃液侵蝕性優良。鋯莫來石磚可用于玻璃熔化池窯側墻等部位,也可用于冶金工業加熱爐、均熱爐。 氧化鋁一碳化硅碳磚 以電熔剛玉、碳化硅和石墨為原料燒制的耐火制品。這種制品具有良好的抗渣性、抗熱震性和抗鐵水沖刷性,可用作鐵水預處理容器內襯材料、電爐出鋼槽等。 鎂碳磚 以鎂砂和石墨為原料制成的耐火制品。鎂碳磚對鋼水和爐渣都有較好的抗侵蝕作用,但鎂碳磚在空氣中加熱易氧化。鎂碳磚可用作轉爐爐襯材料、底部供氣元件、電爐熱點部位、盛鋼桶渣線部位、爐外精煉渣線部位等。 鋯碳磚 以氧化鋯和石墨為原料制成的耐火制品。鋯碳磚具有良好的抗爐渣侵蝕性,可用作浸入式水口渣線部位的渣線套。 鎂鈣碳磚 以鎂砂、白云石砂和石墨為原料制造的耐火制品。鎂鈣碳磚抗低堿度爐渣和低鐵爐渣的侵蝕性較強,因而可用于轉爐、電爐、爐外精煉盛鋼桶內襯。 粘土石墨制品 以耐火粘土和石墨為原料燒成的耐火制品。這種制品耐熔融金屬侵蝕性好,抗熱震性較高。因此,這種制品可用來熔融銅合金或輕金屬合金。 碳化硅磚 以碳化硅為原料燒成的耐火制品。碳化硅磚具有熱導率高、高溫強度大、耐磨性優良,耐熱震、抗侵蝕等優點。因此,碳化硅磚可用于高爐下部爐身、鋁電解槽內襯等。 碳磚 以石墨或無煙煤等為主要原料制造的耐火制品。碳磚抗熱震性高、線膨脹率小、熱導率高、高溫體積穩定性好、耐侵蝕性強。因此,碳磚可用于高爐爐底和爐缸等。

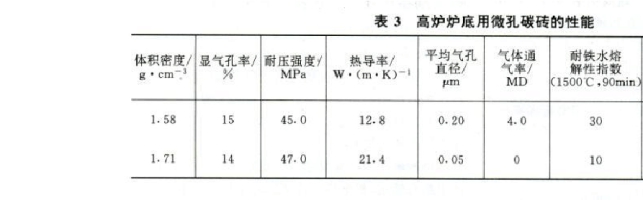

高爐爐底碳磚 20世紀80年代后期日本開發了微孔碳磚,改善了氣體通氣率和熔鐵滲透性等重要性能。這種磚是通過浸漬耐熱性物質,在燒成過程中,由于化學反應生成填充氣孔的物質獲得微孔碳磚,其性能見表3。 鎂尖晶石磚 到20世紀80年代,已成為日本、聯邦德國等水泥回轉窯過渡帶用磚的主流。鎂尖晶石磚在美國也發展較快,美國市場上,年增長率達10%。鎂尖晶石磚也是玻璃熔窯蓄熱室格子房中段最適合使用的耐火材料。如用鎂鉻磚則因在堿蒸氣存在下,鉻易氧化生成六價鉻污染環境和易引起玻璃結石。在水泥窯過渡帶使用的經驗和中間試驗結果表明,鎂尖晶石磚具有良好的化學侵蝕抵抗性,適合用作玻璃熔窯蓄熱室中段格子磚。 直接結合白云石磚 1990年美國90%的水泥回轉窯煅燒帶使用直接結合白云石磚,較高產量的SP和NSP窯也已在煅燒帶使用直接結合白云石磚。近幾年, 由于水泥生產技術的發展、窯結構的變化,以及越來越多的物料量,都引起應力的增加,促使發展致密細孔的白云石磚。用30%燒結鎂砂細粉和70%白云石砂作粗顆粒制成的白云石磚有較好的使用性能。此外,還開發了加入少量ZrO2制成的抗熱震、高溫強度高的含鋯白云石磚。聯邦德國曾在水泥回轉窯煅燒帶多使用直接結合白云石磚,這種磚被日本一家水泥公司進口用于水泥回轉窯煅燒帶,使用壽命比原用鎂鉻磚長。除此之外,鎂鉻磚在堿蒸氣存在下,容易產生六價鉻污染環境。1988年聯邦德國對盛鋼桶用耐火材料內襯調查表明,桶壁內襯白云石磚占83%,渣線部位用鎂碳磚占48%,桶底內襯用白云石磚。 直接結合鎂鉻磚 20世紀80年代出現了低鉻鎂鉻磚和高鉻鎂鉻磚,分別用于水泥回轉窯煅燒帶和VOD爐渣線。低鉻鎂鉻磚在水泥回轉窯煅燒帶使用,可減少產生六價鉻對環境的污染,高鉻鎂鉻磚有更好的耐侵蝕性,可提高VOD爐爐襯壽命。低鉻鎂鉻磚含MgO 80%~82%、Cr2O3 3%~5%,體積密度3.29~ 3.30g/cm3,顯氣孔率13.5%~15.6%,耐壓強度92.3~96.8MPa。 重結晶碳化硅磚 重結晶碳化硅制品是1983年在歐洲開始工業生產和使用的,1985年美國也開始生產這種制品。其制法是用泥漿澆注或模壓成型高密度的SiC坯體,在隔絕空氣條件下,在2500℃燒成。在210℃以上發生蒸發、凝結,產生無燒成收縮的,呈自結合結構,生坯密度和最終密度一致,在晶體之間產生SiC的固相結合,最終的重結晶SiC制品由100%SiC組成。體積密度達2.6g/cm3,氣孔率20%。這種耐火制品主要用作現代化陶瓷窯具。 展望 20世紀60年代開始,耐火制品從傳統的氧化物、硅酸鹽結合為主,演變到以氧化物直接結合為主;到80年代又發展到以氧化物和非氧化物(石墨)復合 為主。今后,用一種原料制耐火制品的觀點將被復合的新概念所代替。復合將成為今后發展新型、優質、高效耐火制品的主要途徑。鋼鐵冶金和其他高溫技術的發展,使關鍵用途和特殊用途的耐火制品,朝著高性能、高技術,甚至高精密度方向發展。只有復合,才能滿足對耐火制品多方面高技術性能的要求。 發展新型、優質、高效而寸火制品,將越來越多地使用合成原料和精選原料。除了主原料之外,將更加重視能提高技術性能、取得更好使用效果的各種加入物,如金屬、非氧化物粉末、氧化物微粉和超微粉等。 鋼鐵工業今后主要用的新型優質耐火制品是:Si3N4結合或Sialon結合SiC磚用于大中型高爐下部爐身,微孑L碳磚用于爐底;更抗氧化、耐侵蝕的系列鎂碳磚用于頂吹和復吹轉爐,用于超高功率(VHP)電爐熱點渣線爐壁,用于鋼包爐和盛鋼桶渣線爐壁。連鑄用功能耐火材料仍將以鋁碳材料為主,但將越來越重視引入ZrO2改進性能,提高使用效果。 直接結合白云石磚將受到水泥工業的注目。鎂尖晶石磚將成為水泥回轉窯過渡帶、玻璃熔窯蓄熱室中段格子用磚的主流。

鋁礬土回轉窯回轉窯廠家---河南華冠環保科技有限公司在山西境內有大量的煅燒鋁礬土行業業績,塊狀煅燒和粉狀,細度有325、800、1000、1250目, 產量有50-500噸每天產能,可技術轉讓,可出售設備,產品。 河南華冠環保科技有限公司專業致力于資源再利用、高嶺土行業,生產的回轉窯運轉率可提高10%以上,產量提高5%~10%,能耗降低20%左右,產能達到50-500t/d,更加節能環保。如有需求,可直接咨詢18637113703(微信同號),華冠環保科技公司為您竭誠服務,隨時歡迎前來參觀! 專業售后服務!

|