|

攀鋼鈦白粉廠回轉窯煅燒攀鋼鈦白粉廠回轉窯煅燒 攀鋼鈦白粉廠回轉窯煅燒 旋風收塵料的經(jīng)濟利用 攀鋼鈦白粉廠科研檢測中心 摘要 本文通過對攀鋼鈦白粉廠回轉窯煅燒旋風收塵物料(以下簡稱“窯灰”)的物化分析,實驗室研究了窯灰生產合格金紅石初品的的技術路線和工藝控制條件,為窯灰的經(jīng)濟利用指明了方向。 前言 攀鋼鈦白粉廠2萬噸/年金紅石型鈦白粉生產裝臵2007年底建成投入使用,該裝臵采用傳統(tǒng)的硫酸法工藝生產。 回轉窯煅燒尾氣系統(tǒng)采用旋風+文丘里噴淋+水洗塔工藝,合格的偏鈦酸通過窯尾螺旋輸送到回轉窯內,由窯頭燃燒系統(tǒng)產生的大量高溫氣體對偏鈦酸進行脫水、脫硫和晶型轉換處理,最后形成合格的金紅石初品。在該環(huán)節(jié)有相當數(shù)量的未完全脫水、脫硫的偏鈦酸和粒徑細小的金紅石初品被高溫尾氣帶出回轉窯進入尾氣旋風收塵系統(tǒng),以粉狀收塵料形式排出。 該部分物料成分較為復雜,有害雜質多,特別是高價鐵含量高(接近800~2300ppm)。如果直接返回流程,嚴重影響金紅石初品質量。目前此物料每月產出4~6000kg(年60噸左右),由公司銷售部門以廢料形式外銷,售價僅僅在3000元/噸左右,而我廠金紅石初品的成本達到11000元/噸,因此研究和實施旋風收塵料再利用的工藝具有較大的經(jīng)濟 效益。 2工藝路線 2.1 窯灰的物化分析及再利用思路 2.1.1 窯灰的元素分析 現(xiàn)場抽查數(shù)批窯灰物料,檢測其元素含量,結果見表1: 表1 窯灰元素成分分析表

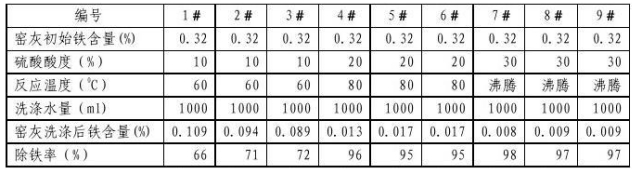

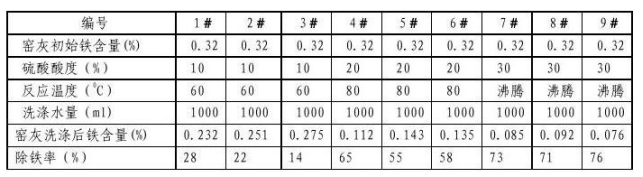

2.1.2 窯灰的再利用思路 選擇合適的工藝將窯灰中大量的雜質鐵除去,按照合理的比列摻入合格的偏鈦酸進行煅燒,生產出滿足質量要求的金紅石初品是窯灰經(jīng)濟利用的主要思路。 2.1.2.1 窯灰酸溶除鐵 實驗室中采用酸溶洗滌工藝除鐵,稱取10克窯灰樣品加不同濃度硫酸溶液調漿后,在不同溫度下加熱30分鐘,用1000ml除鹽水洗滌,測試窯灰中雜質鐵的去除率,試驗記錄見表2: 表2 窯灰直接酸溶除鐵試驗記錄 分析:由上表試驗記錄可知,硫酸濃度和加熱溫度是影響窯灰酸溶除鐵的主要因素,硫酸濃度越高,加熱溫度越高,洗滌后窯灰殘留鐵越低,但是,即便如此,窯灰直接酸溶升溫沸騰洗滌后,鐵去除率最高也不過76%,殘留在窯灰濾餅中鐵含量仍然高達760ppm,無法滿足煅燒質量需求。 究其原因,我們認為窯灰中的鐵是以三價高鐵形式存在的,由于窯灰中夾雜大量的經(jīng)過初步煅燒的二氧化鈦粉塵,高鐵雜質包裹在窯灰中,采用簡單的酸洗無法有效去除。 我們將窯灰充分粉碎至200目后,同樣采用上述試驗步躊,考察解聚后的窯灰酸溶除鐵效果,詳細數(shù)據(jù)將表3: 表3 窯灰粉碎后酸溶除鐵試驗記錄

2.1.2.2 凈化除鐵后窯灰的煅燒工藝 我們選取一定批次的窯灰,進行充分粉碎后,采用酸溶除鐵。在實驗室中,將該凈化除鐵后的窯灰(鐵80ppm)依據(jù)現(xiàn)場回轉窯的加熱溫度

表4 凈化除鐵后窯灰煅燒試驗結果一覽表

后續(xù)試驗,我們按照3%、5%的摻入比列將除鐵后窯灰加入合格偏鈦酸中混合煅燒(9300C),情況較為理想,數(shù)據(jù)見表5:

分析:由表5試驗記錄知道,按照3%的摻合比列將窯灰和現(xiàn)場物料混合后煅燒,產品質量達到金紅石初品質量要求。 3 結論 通過將窯灰粉碎、酸溶除鐵后,按照3%比列摻合偏鈦酸混合煅燒,生產質量合格的金紅石型初品,工藝技術路線可行,該方案的實施,可以為攀鋼鈦白粉廠減少近60~80噸/年的廢料,年節(jié)約成本50萬元左右, 效益明顯。

河南華冠環(huán)保科技有限公司在山西境內有大量的煅燒高嶺土、鈦白粉行業(yè)業(yè)績,細度有325、800、1000、1250、4000目, 產量有50-200噸每天產能,可技術轉讓,可出售設備,產品。 河南華冠環(huán)保科技有限公司專業(yè)致力于資源再利用、高嶺土、鈦白粉行業(yè)、生產的回轉窯運轉率可提高10%以上,產量提高5%~10%,能耗降低20%左右,產能達到50-500t/d,更加節(jié)能環(huán)保。如有需求,可直接咨詢18637113703(微信同號),華冠環(huán)保科技公司為您竭誠服務,隨時歡迎前來參觀! 專業(yè)售后服務!

|